全国咨询热线:

0531-85899633

精酿啤酒设备厂二氧化碳回收技术

摘要:本文介绍了通过完善啤酒厂设备二氧化碳回收系统的设备匹配度,优化设备的组合性能,满足啤酒厂生产处于平衡与非平衡状态时二氧化碳回收节能系统的有效运行,提高二氧化碳吨酒回收量,降低二氧化碳回收过程中的能耗和向大气的排放量,同时降低二氧化碳回收过程中气源纯度要求和提高供应二氧化碳气体纯度,保证啤酒产品的新鲜度,为企业持续创造良好的社会效益和经济效益。

化碳回收工序的重要性。啤酒在发酵结束后直至灌装完成,其酒液都应尽可能地避免与氧气的接触。因此,在啤酒发酵结束后的过滤、包装工序,物料处理、输送过程均需要隔绝氧气。而对啤酒在包装前的任何处理,管路容器系统内部均需要带压(背压)进行,以避免溶入啤酒中的二氧化碳气体溢出。因此,采用二氧化碳气体进行背压是常见的处理方法。现代酿酒技术普遍采用高浓度酿造后稀释工艺,需要对水进行脱氧及碳酸化处理,啤酒包装过程需要对瓶(罐)容器进行抽真空、 二氧化碳冲洗背压处理,因此啤酒生产过程需要消耗大量的二氧化碳气体。 啤酒是在糖化麦汁中添加酵母进行发酵酿造而成的。麦汁中的糖分在厌氧环境中被酵母利用,转化为酒精和二氧化碳,在完全发酵的状态下,糖分(浸出物) 2.0665 克→ 酒精1.0 克+ 二氧化碳(0.956 克)+ 酵母0.11 克。因此,啤酒厂通常需将发酵过程产生的二氧化碳加以回收利用。

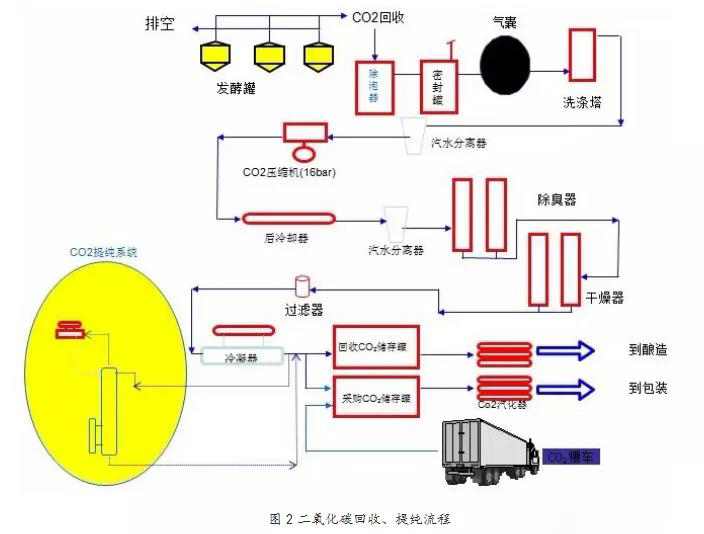

目前,国内、外成套供应的二氧化碳回收设备通常按以下流程运作(图1 ):

将啤酒发酵罐内的二氧化碳气体通过收集、水洗、气水分离、压缩、除味、干燥、液化冷冻压缩储存;待需使用二氧化碳气体时,再将液态二氧化碳通过气化器提供热量变为气体,送到需要二氧化碳气体的啤酒过滤和啤酒包装工序中。在正常情况下,需要将二氧化碳由气态转变为液态,再由液态转变气态。这一过程需要花费相当多的能源及处理费用,包括从啤酒发酵罐回收二氧化碳, 气体压力在0.05 Mpa以下,纯度99%以上开始回收,由于发酵产生的二氧化碳还附带有其他挥发性醇、醛、脂类物质,需要经过水洗、除味处理,经过压缩冷凝至1.8 Mpa 10°C气体后进一步冷凝至1.6 Mpa的液态二氧化碳(-20°C)储存;啤酒过滤和包装工序使用二氧化碳压力需维持在0.4 Mpa和0.2 Mpa,需要将液态二氧化碳通过气化器处理为0.6~0.7 Mpa 10°C的二氧化碳气体,再输送至啤酒过滤和包装工艺用气点。

啤酒生产工艺环节,包括糖化(制备麦汁)、发酵、过滤和包装环节,整个麦汁发酵周期一般在20天左右。发酵产生二氧化碳气体,一般在麦汁添加酵母进行发酵的前5天。因此,在啤酒生产过程,存在生产状态的平衡与非平衡状态(糖化麦汁制备、添加酵母发酵与啤酒过滤、啤酒包装上时间不对等)。在每年生产旺季(3月~8月),生产平衡居多;而每年生产淡季(9月-来年2月),生产非平衡居多。特别是在每年9~10月份,旺季转淡季,若啤酒厂二氧化碳回收系统能力不匹配,往往需要外购商品二氧化碳来满足生产使用;或淡季转旺季时,会出现大量发酵罐内的二氧化碳气体无法回收,向大气环境排放。因此,啤酒厂应整合二氧化碳回收设备,在啤酒生产投料与产出平衡时,使用节能系统有效地实现啤酒二氧化碳的回收与使用;在生产非平衡状态时,使用传统的回收方式与节能方式进行综合运作,降低二氧化碳回收使用的综合能耗。

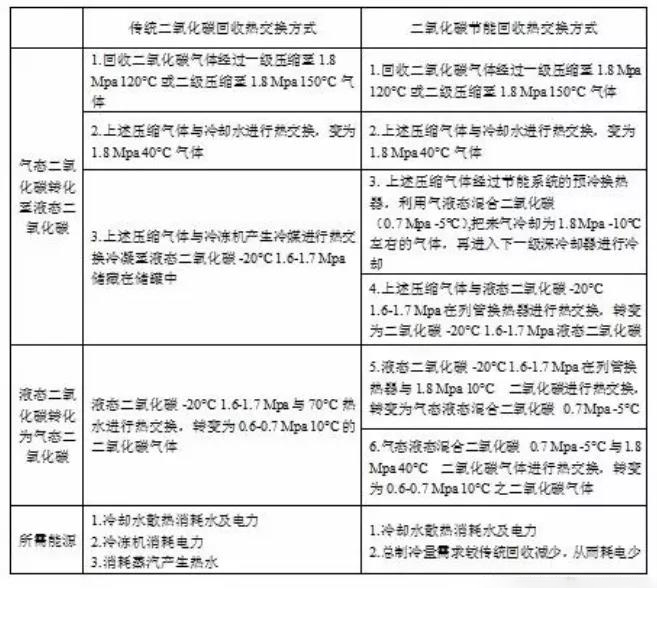

二氧化碳传统回收及节能回收热交换方式比较

啤酒销售市场竞争激烈。为了满足消费者日益提高的啤酒饮用感受要求,啤酒越来越强调产品的新鲜度。啤酒在发酵结束后要严格控制与氧气的接触,尽可能地降低啤酒中氧含量。国际知名品牌的啤酒企业在啤酒氧含量控制方面,要求未包装的啤酒氧含量控制在40ppb以内,而啤酒包装后的总氧控制水平在100ppb以内。按照这个技术标准,国内多数啤酒厂生产环节使用的二氧化碳纯度等级应由现在要求的99.95%提升至99.995%,并需要增加二氧化碳提纯设备(图2)。

如果按照每吨啤酒平均消耗二氧化碳19kg(其中啤酒过滤环节占27%、清酒罐背压占28%、包装环节占45%),从啤酒生产过程二氧化碳消耗情况看,也有必要将二氧化碳气体纯度提升至99.995%以上。这样,啤酒过滤工序的二氧化碳消耗量会比现在降低30%。因此,要实现二氧化碳回收系统的高效和达到二氧化碳的纯度要求,可采取以下措施:

1. 优化设备性能,保证工厂生产在平衡与非平衡状态时,二氧化碳回收节能系统有效运行,提高吨酒回收量,降低回收过程中的能耗和排放量。

①、增加吸附干燥系统,提高回收能力及质量;

②、增加风压机,提高回收效率;

③、改进水冷却系统,提高回收系统效率,降低回收过程中的电耗;

④、增加预冷塔,延长干燥塔的使用周期;

⑤、将制冷机原列管蒸发器替换成满液式蒸发器,提高液化能力;

⑥、增加制冷机组,提高液化能力;

⑦、增加液化二氧化碳储罐,提升系统储存能力。

2. 回收二氧化碳起始时间提前12小时,回收二氧化碳中氧含量由10ppm降至2ppm以下,供应啤酒过滤和包装工序二氧化碳纯度由99.95%提高至99.995%以上,确保啤酒产品的新鲜度。

3. 增加提纯系统,降低二氧化碳回收过程中气源纯度要求和提高供应二氧化碳气体纯度,提高液化能力及二氧化碳的回收量。

小结:

啤酒厂二氧化碳回收、提纯系统是生产高品质啤酒所必备装置。随着各大啤酒集团啤酒产量的逐年增加和啤酒对氧气控制要求等级的提高,啤酒生产对二氧化碳需求数量越来越多,特别是目前市场上易拉罐装啤酒占比上升,要求二氧化碳的纯度也相应提高。啤酒厂应全面推动二氧化碳节能回收与二氧化碳传统回收方式的综合运用,提高二氧化碳纯度,从而实现啤酒在过滤工序和啤酒包装工序对氧气控制水平的提升,改善产品的新鲜度,减少单位啤酒生产消耗二氧化碳的数量及外购二氧化碳的数量,降低啤酒生产成本,同时可减少二氧化碳的排放。由此,该项技术的工业化推广在整个啤酒行业极具经济、社会和环境效益。

豪鲁推荐啤酒设备

Hulu Recommended Beer Equipment